Мюнхенский Октоберфест вернулся после двухлетнего перерыва. В этом году крупнейший в мире пивной фестиваль посетит рекордное количество людей со всего мира. Прежде всего, эти посетители ищут одно: свежее пиво.

В среднем за двухнедельный фестиваль в барах разливается около восьми миллионов литровых кружек пива. Это общеизвестные факты. Но как именно работает логистика пива? Как пиво попадает в краны внутри палаток Октоберфеста? И как хозяева могут обеспечить надежное хранение пива свежим и прохладным?

Поскольку из соображений защиты окружающей среды не используется система охлаждения, пиво, оставшееся в резервуарах после завершения дневной порции начинает нагреваться. Температура в системе, состоящей из бака и контура, повышается до 2°С в сутки. Вот почему эти параметры также необходимо учитывать при ежедневном доливе баков. Загрузка всех операционных данных в облако через MindSphere показывает как потребляемые, так и оставшиеся в резервуарах объемы. Затем эта ценная информация может быть использована для определения точного количества, необходимого для пополнения резервуаров.

Чтобы обеспечить постоянную подачу пива, в некоторых из самых больших палаток, таких как палатка Paulaner, вмещающая более 8000 гостей, используется пивной контур: прохладный напиток поступает в палатку со скоростью 25 см в секунду от огромных баков, некоторые из которых вмещают десятки тысяч литров. В результате из каждого крана можно отбирать до 15 литров в минуту.

Количество пива, которое необходимо для ежедневного заполнения бака, определяется с помощью сложного решения, включающего компоненты Интернета вещей и программное обеспечение от Siemens. Подобный спидометру “кружкомер” предоставляет оператору пивной палатки всю необходимую информацию с одного взгляда: количество пива, скорость потока, температуру и давление в трубопроводах. Эти данные обеспечивают основу для точного планирования и стабильного качества продукции.

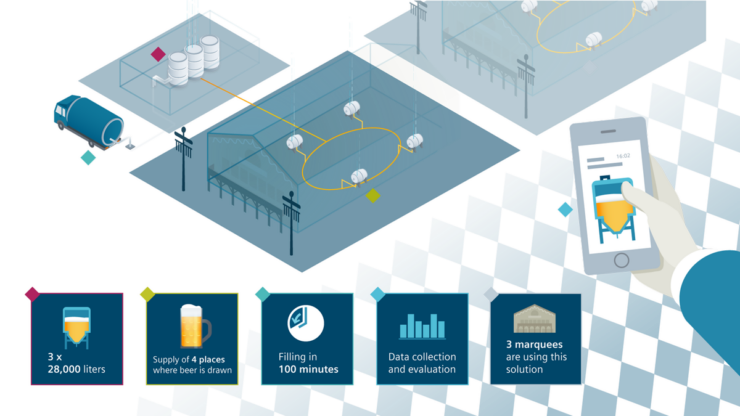

С 2010 года подземная кольцевая линия снабжает палатку Paulaner пивом из трех резервуаров, каждый объемом 28 000 литров. Линия подключается к четырем углам палатки, чтобы доставить пиво туда, где оно будет разлито.

Благодаря централизованной системе баков автоцистерна может заполнить систему с одного места. Ранее цистерны устанавливались индивидуально в палатке, поэтому танкеру приходилось неоднократно останавливаться, чтобы наполнить каждую отдельно пивом. Теперь для заполнения одного бака требуется всего 35 минут. Если все три пустые, весь процесс заполнения займет всего около 100 минут вместо семи часов.

Сколько нужно долить, рассчитывается с помощью умного решения, состоящего из компонентов IoT (интернет вещей) и программного обеспечения от Siemens.

В итоге:

- Владельцы палаток всегда знают важные детали: температуру пива, давление в линиях и уровень наполнения, поэтому они могут принимать правильные решения.

- Сокращается время простоя. Сообщения о состоянии и уровне заполнения пивных резервуаров и трубопроводов могут быть отправлены нужным сотрудникам, чтобы можно было быстро и надежно решить потенциальные проблемы.

- Планирование стало проще. Точное знание объема фактически проданного пива означает, что количество, необходимое для заполнения резервуаров на следующий день, можно спланировать с большей точностью.

- Обеспечивается стабильное качество продукции. Сквозной контроль всех ключевых параметров гарантирует, что пиво доходит до кранов максимально быстро и с нужной температурой.

Комментировать